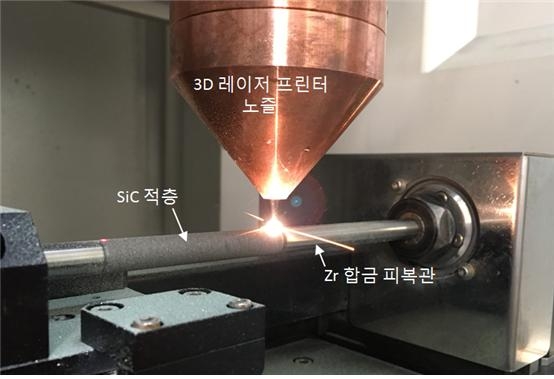

핵연료 피복관, 항공기, 우주선 엔진 등 다양하게 활용 가능

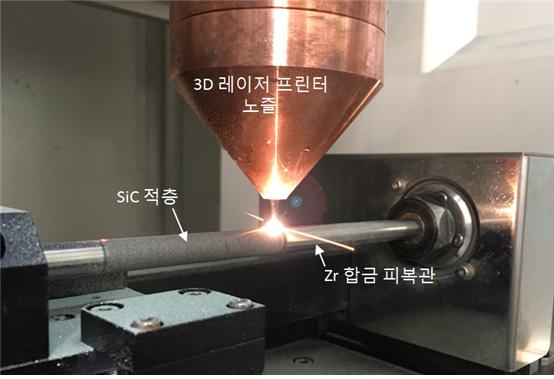

금속-SiC 하이브리드 복합소재 제조 3D 프린팅 기술

한국원자력연구원 제공

한국원자력연구원 핵연료안전연구부 연구진은 금속과 비금속인 탄화규소(SiC)를 하나로 합친 금속-SiC하이브리드 소재 제조 3D 프린팅 기술을 개발했다고 24일 밝혔다.

탄화규소(실리콘카바이드)는 다이아몬드와 비슷한 강도를 갖고 있고 1500도의 고온에도 견딜 수 있으며 열전도성이 높아 원자로 연료봉 피복재, 항공기나 우주선 엔진, 건축자재 등에 활용되고 있다. 이 때문에 많은 연구자들이 금속과 결합시켜 고열 안정성, 경도, 부식 및 마모 저항성이 높은 재료를 만들기 위한 노력을 기울이고 있다. 그렇지만 금속과 비금속은 전혀 다른 물성을 갖고 있는 물질이기 때문에 둘을 녹여 섞는다든지 물리적 접합으로는 유기적 결합을 시킬 수 없을 뿐만 아니라 비용과 시간이 엄청나게 많이 투입되는 단점이 있다.

연구팀은 3D 레이저프린터로 금속 표면에 탄화규소 입자를 정밀하게 쌓아올리는 형태로 제품의 모양에 관계 없이 원하는 부분에 필요한 양만큼만 코팅이 가능하게 했다.

이렇게 만들어진 금속-탄화규소 하이브리드 소재는 금속의 내구성에 탄화규소가 갖고 있는 열안정성, 경도, 부식 등 장점이 더해졌다는 것이 확인됐다. 특히 핵연료 겉을 감싸는 피복관이 현재는 지르코늄 합금으로만 사용되고 있는데 이번에 개발한 하이브리드 소재를 사용할 경우 내구성 보완은 물론 위기상황에 폭발위험을 막을 수 있다는 장점까지 갖출 수 있을 것으로 기대되고 있다.

하이브리드 소재를 개발한 김현길 원자력연구원 박사는 “이번에 개발한 하이브리드 소재는 에너지, 환경, 우주산업 등 활용도가 많아 실질적으로 산업현장에서 사용될 수 있도록 기술력을 강화해 나갈 것”이라고 말했다.

한편 연구팀은 이번에 개발한 소재제작 기술에 대해 최근 국내를 비롯해 미국, 일본, 유럽에 특허 등록을 완료했다.

유용하 기자 edmondy@seoul.co.kr

Copyright ⓒ 서울신문. All rights reserved. 무단 전재-재배포, AI 학습 및 활용 금지